虹科方案 人工智能基础软件在智能制造工厂SCADA解决方案中的应用

随着工业4.0的深入推进,智能制造工厂对数据采集与监控系统(SCADA)的智能化和自动化水平提出了更高要求。传统SCADA系统虽能实现数据采集与基本监控,但在预测性维护、实时优化和自主决策方面存在局限。虹科方案融合先进的人工智能(AI)基础软件开发,为智能制造工厂打造了新一代智能SCADA解决方案,推动生产运营向更高效、更可靠的方向发展。

一、智能制造工厂SCADA系统的挑战与机遇

在智能制造场景中,工厂设备数量庞大、数据类型复杂,包括传感器数据、生产日志、质量参数等。传统SCADA系统往往依赖规则驱动的告警和人工分析,难以应对实时性高、波动性强的生产环境。工厂运营者需要从海量数据中挖掘潜在价值,以实现故障预测、能耗优化和生产调度智能化。这为引入人工智能基础软件提供了契机,通过机器学习、深度学习等技术增强SCADA系统的分析与决策能力。

二、虹科智能SCADA解决方案的核心架构

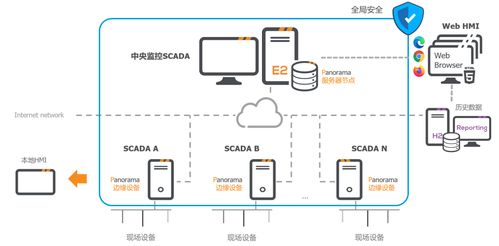

虹科方案以模块化设计为基础,将AI基础软件深度集成到SCADA系统中,构建了“感知-分析-决策-控制”的闭环体系。该架构包括以下关键组件:

- 数据采集与边缘计算层:通过虹科高性能工业网关和边缘设备,实时采集工厂设备数据,并利用边缘AI模型进行初步处理,减少云端传输负载。

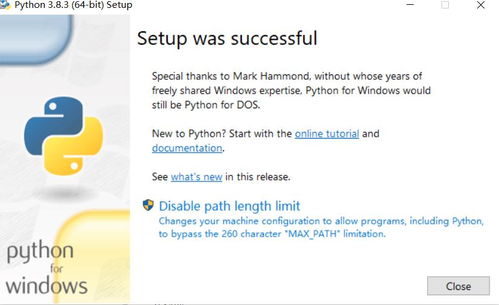

- AI分析引擎:基于开源框架(如TensorFlow、PyTorch)或定制化AI平台,开发预测性维护、异常检测和质量控制模型。这些模型能够学习历史数据模式,动态识别设备退化趋势或生产偏差。

- 智能监控与可视化界面:SCADA监控中心集成AI驱动的仪表盘,提供实时告警、趋势预测和根因分析。例如,通过可视化展示设备健康评分,帮助运维人员提前干预潜在故障。

- 自主控制与优化模块:结合强化学习算法,实现生产参数的自动调整。例如,在注塑或焊接工艺中,AI模型可根据实时数据动态优化温度、压力设定,提升产品一致性。

三、人工智能基础软件开发的关键应用场景

虹科方案中,AI基础软件的开发聚焦于解决实际生产痛点,具体应用包括:

- 预测性维护:利用时序数据分析设备振动、温度等信号,训练故障预测模型。某汽车零部件工厂通过虹科方案,将非计划停机时间减少30%,维护成本降低25%。

- 质量控制增强:基于计算机视觉的AI模型,集成于SCADA视觉检测系统,实时识别产品表面缺陷。在电子制造中,缺陷检出率提升至99.5%,替代传统人工抽检。

- 能源管理优化:通过强化学习算法分析生产线能耗数据,动态调整设备运行模式。一家化工企业应用后,年度能耗下降15%,同时符合碳中和目标。

- 生产调度智能化:结合供应链数据,开发排产优化模型,实现订单、设备和人力的动态平衡。SCADA系统可根据模型输出自动调整生产节奏,提升整体设备效率(OEE)。

四、实施效益与未来展望

虹科智能SCADA解决方案通过AI基础软件的应用,不仅提升了工厂的实时监控能力,更实现了从“被动响应”到“主动优化”的转变。企业报告显示,该方案可帮助工厂提高生产效率20%以上,降低运维成本30%,并显著提升产品质量稳定性。随着边缘AI芯片和5G技术的普及,虹科方案将进一步深化AI与SCADA的融合,探索数字孪生、自主决策等前沿应用,为智能制造工厂构建全链路智能生态系统。

虹科方案以人工智能基础软件开发为驱动,重新定义了SCADA系统在智能制造中的角色,为工厂数字化转型提供了可靠路径。通过持续创新与技术整合,虹科正助力全球制造企业迈向更智能、更可持续的未来。

如若转载,请注明出处:http://www.huiganjiang.com/product/59.html

更新时间:2026-02-24 23:47:52